我们为飞机开发的重载用旋转阻尼器最初用于飞机卫生间的门。一般来说,飞机零部件难以频繁控制和维护,因此旋转阻尼器必须设计成其性能不因大气压力的变化而受到影响。

换句话说,作为航空应用的特定要求,需要具备传统旋转阻尼器所不具备的高耐久性以及适应大气压力变化的能力。因此,TOK开始开发新的航空用重载旋转阻尼器,并实现了量产。

本文将介绍SR3高端重载旋转阻尼器的开发历程和特点,该产品具有极高的耐久性,并能适应大气压力的变化。

目录

航空用SR3旋转阻尼器的开发背景

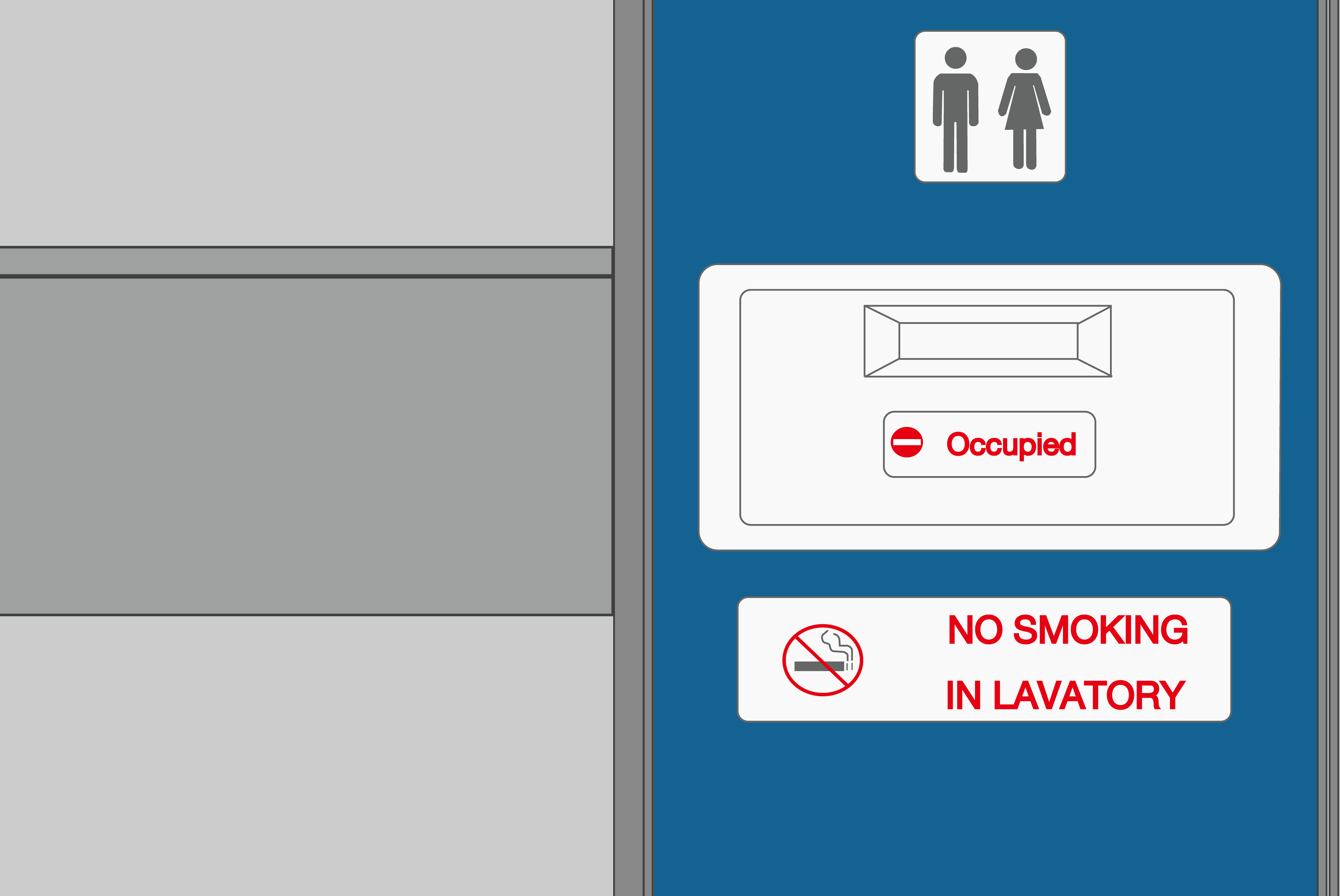

旋转阻尼器传统上被安装在飞机洗手间的门上,以实现柔和的关门效果。当手离开门时,弹簧与旋转阻尼器共同作用,使舱门缓慢、安静地关闭,而不会对周围环境造成噪音。

SR3 的开发契机在于客户得知另一家公司生产的旋转阻尼器停产后,询问我们是否能够开发新的旋转阻尼器。我们在不断制作原型的过程中,结合自身的技术专长,挑战开发出一种具有高耐久性和应对大气压力变化的压力调节功能的新产品——SR3。

在开发考虑阶段,客户提出了以下规格要求:

- 扭矩(1.0 N·m)

- 超长寿命(可承受30万次开合)

- 具备压力调节功能,以消除大气压力变化的影响

- 缩短交货周期

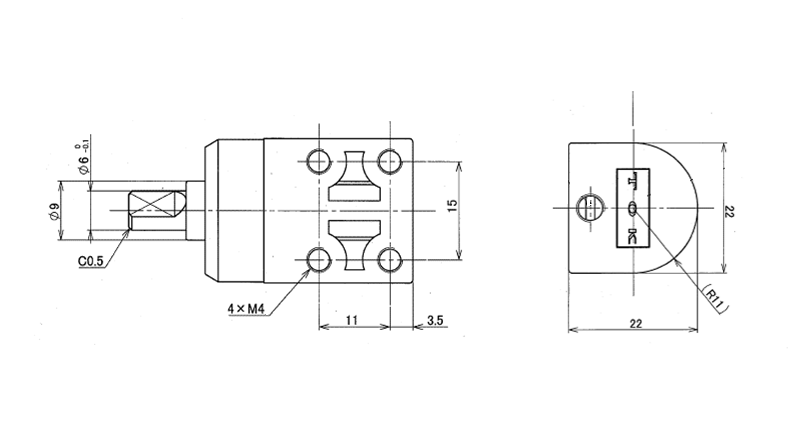

- 外形尺寸可与现有产品互换

在这些要求中,超长寿命、压力调节功能、缩短交期以及安装形状是极具挑战性的问题。此外,为避免专利侵权,新产品的内部设计不得复制现有产品的结构。

在下一部分中,我们将详细说明这些设计课题。

旋转阻尼器设计课题 1:超长寿命

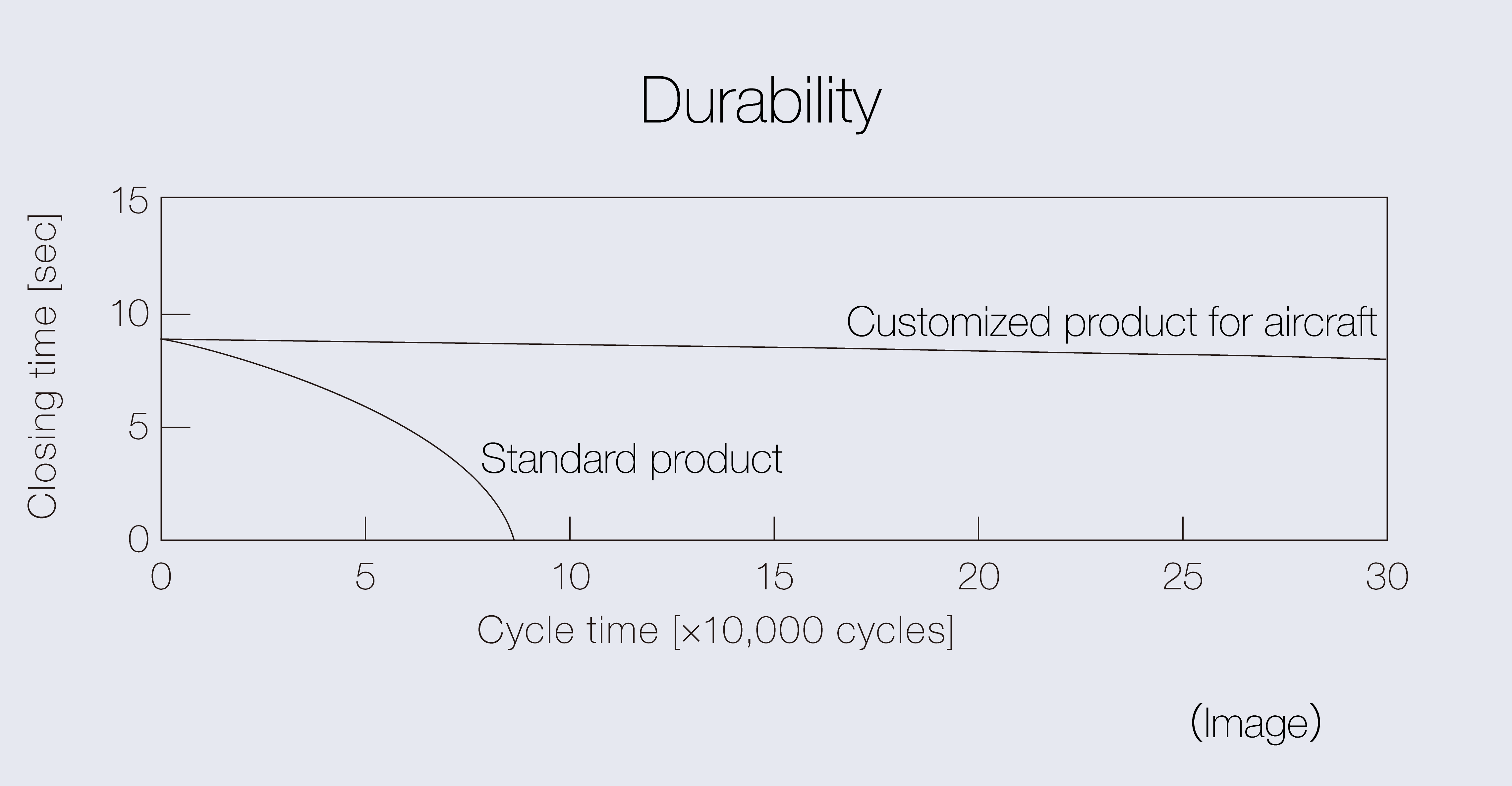

TOK生产的旋转阻尼器,其耐久性标准为5万次开合,而要求的30万次开合 是标准旋转阻尼器的6倍。

在试制阶段,TOK通过不断更改零件形状并进行耐久性测试积累了经验。

提高旋转阻尼器耐久性的最有效方法是防止内部机构的加速磨损。

在传统的压铸旋转阻尼器中,只在内部机构磨损显著的部分设置滑动部件来减轻磨损。

而在新开发的航空用旋转阻尼器中,则在所有可能产生磨损的滑动点均交错配置滑动部件,从而大幅提升了耐久性。

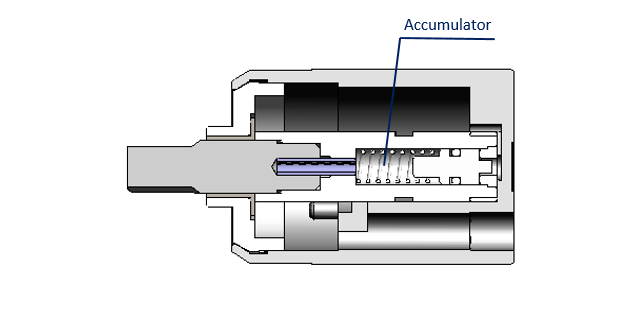

此外,还加入了蓄能功能(当油压超过一定水平时,通过增加阻尼器内部体积释放油液的功能),即使在舱门被强行关闭的情况下,也能自动优化阻尼器的内部压力,这也是实现长寿命的重要因素之一。

旋转阻尼器设计课题 2:压力调节功能

您或许已经体会过,飞行中的机舱气压与地面气压是不同的。旋转阻尼器同样会受到气压变化的影响,即使在地面没有问题,但在高空中,阻尼器内残留的空气会膨胀,导致旋转阻尼器的转动阻力增加,使舱门关闭速度变慢,或者阻尼器外壳出现裂纹,从而失去阻尼功能。

为了避免此类隐患,就需要一个压力调节功能,使旋转阻尼器的内部压力始终保持在与地面相同的水平,这正是前文提到的蓄能功能所能提供的。

为了引入蓄能功能,有必要对阻尼器内部的油液流动路径进行重新设计,以避免侵犯其他公司的专利,同时尽可能保持与现有产品相同的功能。

为了实现更优越的压力调节机制,我们对现有产品的油流进行了分析,并通过反复试验和探索,花费了四个月时间对该机制进行了研究与改进。

旋转阻尼器设计课题 3:缩短交货周期

现有产品的所有零件均采用切削加工制造,但TOK通过将部分零件改为模具生产来缩短交货周期。切削加工需要逐个零件进行,而采用模具进行量产则能够在短时间内生产出大量复杂形状的零件,从而大幅度缩短交期。

然而,用于切削加工的同类材料并不能直接用于模具生产。在替代材料的考察过程中,曾出现一系列失效:某个零件损坏,修复后又有另一个零件损坏。经过一年时间不断优化壁厚和材料,才最终实现了顺利完成30万次开合测试。

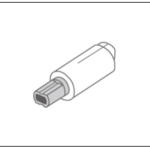

旋转阻尼器设计课题 4:安装形状

由于外形要求必须与现有产品一致,安装形状也必须在底面设置四个螺钉孔。螺钉孔需要达到一定深度以确保螺钉的固定力,这就限制了旋转阻尼器内部所需的空间。虽然在设计上难以保证足够的扭矩,但我们通过尽可能扩大阻尼腔并优化壁厚,成功实现了与现有产品等效的安装形状。

本文介绍的SR3也可以在视频中看到。